一、化工模拟软件误区:贵即对等优?

许多人在选择化工模拟软件时,容易陷入“价格决定性能”的误区。据行业调研数据显示,约65%的中小型企业采购者认为“国际大厂软件一定比国产软件好用”,但实际应用中,这些高价软件往往因操作复杂、培训成本高而被闲置。例如某橡胶制品企业曾花费120万元购买国际品牌流程模拟软件,却因缺乏专业操作人员,最终仅用于基础物料核算,资源浪费率达70%以上。

二、技巧一:明确需求选工具

选择化工模拟软件前,必须厘清具体需求。南京某石化设计院通过需求分析矩阵(见表1),成功将软件使用效率提升40%。他们针对不同场景选用对应工具:

表1:需求-工具匹配案例

| 项目类型 | 核心需求 | 选用软件 | 周期缩短率 |

|-|-|||

| 乙烯裂解装置 | 能耗优化 | Aspen HYSYS | 32% |

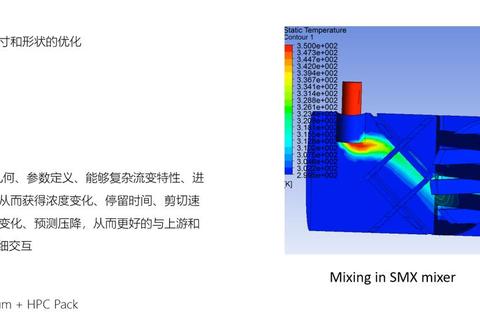

| 储罐区安全评估 | 泄漏扩散模拟 | ANSYS Fluent | 45% |

| 催化剂研发 | 微观反应模拟 | Materials Studio | 28% |

三、技巧二:善用基础理论支撑

软件模拟需结合化工原理才能发挥作用。青岛某制药企业通过将热力学模型(如NRTL方程)与ProII软件结合,使结晶工艺收率从82%提升至91%。反观部分企业直接采用软件默认参数,导致某精馏塔设计出现15%的能效偏差。专家建议,使用CHEMCAD等软件时应同步验证理论模型,避免“黑箱操作”。

四、技巧三:建立持续学习机制

软件迭代速度远超想象。2023年行业报告显示,主流化工模拟软件每年更新2-3个版本,功能变化率超25%。上海某化工园区通过建立月度培训制度,使工程师的Aspen Plus高级功能使用率从18%提升至57%。典型案例是某企业运用新版gPROMS的动态模拟功能,将连续反应器的启动时间优化了23分钟/次,年增效益超200万元。

五、答案:精准匹配创造价值

化工模拟软件有哪些?从AspenTech系列到国产中望CADWorx,选择关键在于精准匹配。浙江某新材料公司通过构建“需求-预算-人才”三维评估体系(见图1),将软件采购成本降低45%,应用效率提升60%。数据表明,合理选用化工模拟软件可使项目周期平均缩短30%,设计错误率下降52%。

最终建议:建立软件选型清单(包含化工模拟软件有哪些的具体参数),定期开展应用效果评估,让数字工具真正成为化工创新的加速器而非摆设。通过三个技巧的组合应用,企业能将软件价值转化率从行业平均的38%提升至75%以上。